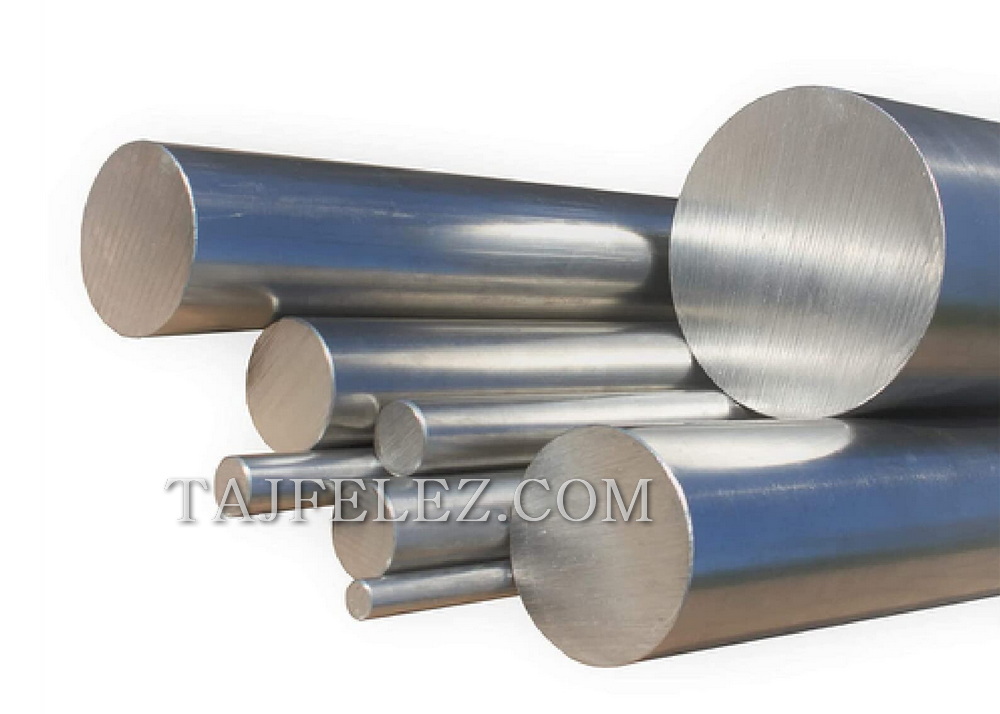

تولید میلگرد سنگ خورده CK45

تولید میلگرد سنگ خورده CK45

استفاده از میلگردهای مقاوم و بادوام در صنعت ساختوساز، همواره یکی از ارکان اصلی پروژههای عمرانی محسوب می شود. میلگرد سنگ خورده CK45 به عنوان یکی از پرکاربردترین مقاطع فولادی، جایگاه ویژه ای در ساخت سازه های بتنی دارد. امروزه با گسترش پروژه های بزرگ مانند پل ها، سدها و ساختمان های مرتفع، نیاز به مصالحی با استحکام و مقاومت بالا بیش از پیش احساس می شود. میلگرد سنگ خورده CK45 با ترکیب خواص مکانیکی مطلوب و سطحی زبر، چسبندگی فوق العاده ای با بتن ایجاد می کند و ایمنی سازه را تضمین می نماید.

مشخصات میلگرد سنگ خورده CK45

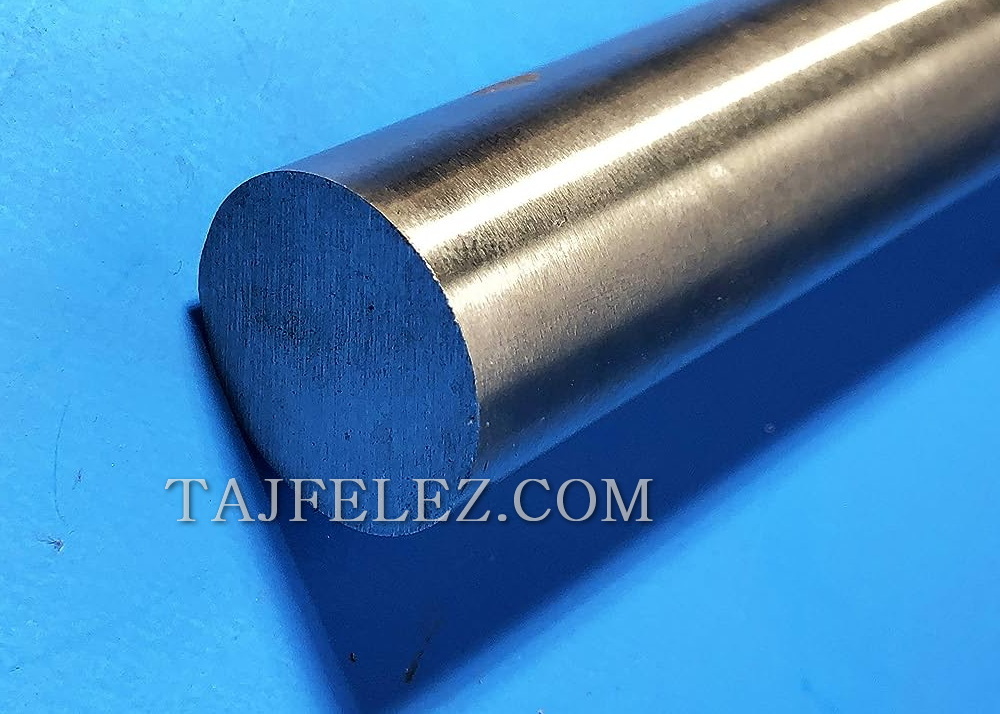

میلگرد سنگ خورده CK45 یکی از انواع مقاطع فولادی کربنی است که دارای درصد کربن ۰.۴۵% میباشد. این مقطع بعد از گذراندن فرآیند سنگزنی سطحی، به بافتی زبر و ناهموار تبدیل میشود. این زبری سطحی بهطور قابل توجهی چسبندگی میلگرد را با بتن افزایش میدهد و میتواند تا ۴۰% بهبود یابد. این ویژگی به مهندسان و سازندگان این امکان را میدهد تا در پروژههای ساخت و ساز از این میلگرد بهعنوان یک گزینه مناسب استفاده کنند.

ترکیب شیمیایی میلگرد سنگ خورده CK45 شامل چند عنصر کلیدی است که بر خواص مکانیکی و فیزیکی آن تأثیر میگذارد. درصد کربن در این میلگرد بین ۰.۴۲ تا ۰.۵۰% متغیر است که باعث افزایش سختی و استحکام آن میشود. منگنز به میزان ۰.۵۰ تا ۰.۸۰% در این ترکیب وجود دارد و نقش مهمی در افزایش سختی و مقاومت در برابر سایش ایفا میکند. همچنین، سیلیسیم به مقدار ۰.۱۰ تا ۰.۳۵% در این مقطع وجود دارد که به بهبود خواص مکانیکی و قابلیت شکل پذیری آن کمک میکند.

میلگرد سنگ خورده CK45 به عنوان یکی از گزینههای برتر در صنعت ساخت و ساز شناخته میشود. با توجه به ترکیب شیمیایی و ویژگیهای فنی آن، این میلگرد میتواند بهعنوان یک انتخاب مطمئن برای پروژههای مختلف به کار رود. افزایش چسبندگی با بتن، مقاومت بالا و قابلیت استفاده در شرایط مختلف، از جمله دلایلی است که این محصول را به یک انتخاب محبوب در میان مهندسان تبدیل کرده است. با استفاده از این میلگرد، میتوان به ساخت سازههایی با دوام و مقاوم دست یافت.

فرآیند تولید میلگرد سنگ خورده CK45

فرآیند تولید میلگرد سنگ خورده CK45 شامل چند مرحله کلیدی است که هر کدام نقش مهمی در کیفیت و ویژگیهای نهایی محصول دارند. در واقع اولین مرحله در تولید میلگرد سنگ خورده CK45، تهیه شمش فولادی است. این فرآیند با استفاده از کورههای القایی انجام میشود. در این کورهها، مواد اولیه بهطور کامل ذوب میشوند و پس از آن، فولاد مذاب به قالبهای مناسب ریخته میشود تا شمشهای فولادی بهدست آید. این شمشها پایه و اساس تولید میلگرد سنگ خورده CK45 را تشکیل میدهند و کیفیت آنها تأثیر زیادی بر ویژگیهای نهایی محصول دارد.

پس از تهیه شمش، مرحله بعدی نورد گرم است. در این مرحله، شمش فولادی از میان غلتکهای داغ عبور داده میشود. دمای این غلتکها تقریباً ۱۱۰۰ درجه سانتیگراد است که باعث شکل گیری اولیه میلگرد سنگ خورده CK45 میشود. نورد گرم بهعنوان یک فرآیند شکلدهی مهم، به میلگرد کمک میکند تا به ابعاد و فرم مورد نظر برسد. این مرحله همچنین به توزیع یکنواخت مواد و کاهش تنشهای داخلی در فولاد کمک میکند.

پس از نورد گرم، میلگرد سنگ خورده CK45 نیاز به افزایش سختی دارد. این کار با انجام فرآیند آب دهی و بازپخت انجام میشود. در این مرحله، مقطع در روغن کوئنچ میشود که بهسرعت دما را کاهش میدهد و به سختی آن میافزاید. سپس، به دمای ۵۵۰ درجه سانتیگراد بازپخت میشوند. این فرآیند باعث بهبود خواص مکانیکی و کاهش تنشهای داخلی میشود و در نتیجه، استحکام و قابلیت کارایی میلگرد را افزایش میدهد.

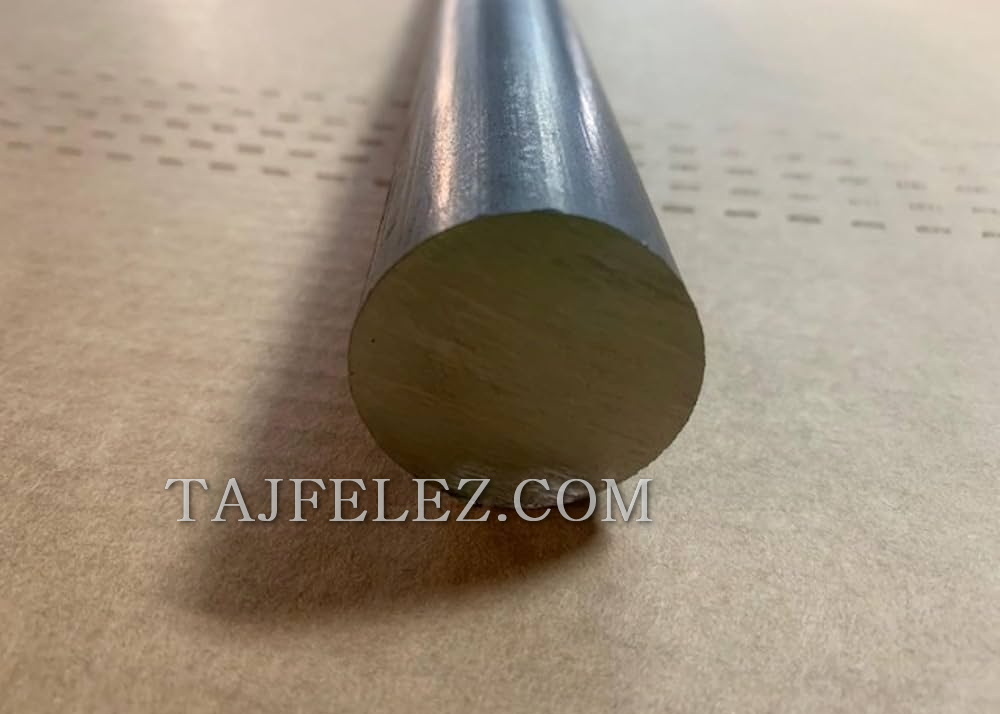

مرحله آخر در تولید میلگرد سنگ خورده CK45، سنگزنی سطحی است. در این مرحله، از دستگاههای سنگزنی دیسکی یا سندبلاست استفاده میشود تا سطح میلگرد زبر و ناهموار شود. این زبری سطحی بهبود چسبندگی میلگرد با بتن را بهدنبال دارد و میتواند تا ۴۰% به افزایش این چسبندگی کمک کند. این ویژگی باعث میشود که محصول انتخابی مناسب برای استفاده در سازههای بتنی باشد و عملکرد بهتری در برابر بارهای مختلف داشته باشد.

شماتیک فرآیند سنگزنی سطحی در تولید میلگرد سنگ خورده CK45

فرآیند سنگزنی سطحی میلگرد سنگ خورده CK45 یکی از مراحل کلیدی در تولید این نوع محصول است که تأثیر زیادی بر کیفیت و ویژگیهای نهایی محصول دارد. این فرآیند بهمنظور بهبود چسبندگی با بتن و افزایش مقاومت آن در برابر خمش و تنشهای مکانیکی طراحی شده است. قبل از آغاز فرآیند سنگزنی، میلگرد سنگ خورده CK45 به صورت اولیه تولید میشود. این میلگرد از شمشهای فولادی تهیه میشود که تحت فرآیند نورد گرم قرار میگیرند. در این مرحله، میلگردها به ابعاد و طول مورد نظر شکل میگیرند. پس از نورد، میلگردها ممکن است نیاز به سرد شدن و استراحت داشته باشند تا تنشهای داخلی آنها کاهش یابد.

برای سنگزنی سطحی میلگرد سنگ خورده CK45، انتخاب تجهیزات مناسب از اهمیت زیادی برخوردار است و از دستگاههای سنگزنی دیسکی یا دستگاههای سنگزنی سطحی استفاده میشود. این دستگاهها با استفاده از دیسکهای سنگی مخصوص، میتوانند سطح را به طور یکنواخت و دقیق سنگ بزنند. انتخاب نوع دستگاه و دیسک مناسب تأثیر مستقیم بر کیفیت سطح نهایی آن دارد.

البته در فرآیند سنگزنی، دستگاه بر اساس قطر و طول میلگرد تنظیم میشود. این تنظیمات بهمنظور اطمینان از دقت و یکنواختی سنگزنی انجام میشود. سپس میلگرد سنگ خورده CK45 به طور مداوم و یکنواخت تحت تأثیر دیسک سنگی قرار میگیرد. در این مرحله، سطح میلگرد بهطور دقیق سنگ زده میشود تا زبری مناسب ایجاد شود. زبری سطحی که در این مرحله به دست میآید، بهعنوان یک ویژگی کلیدی در افزایش چسبندگی میلگرد با بتن شناخته میشود.

در طول فرآیند سنگزنی، کنترل دما نیز بسیار مهم است. گرمای ناشی از سنگزنی میتواند به تخریب خواص مکانیکی میلگرد سنگ خورده CK45 منجر شود. برای جلوگیری از این مشکل، ممکن است از مایعات خنککننده استفاده شود که به کاهش دما و جلوگیری از آسیب به آن کمک میکند. پس از اتمام فرآیند، سطح میلگرد سنگ خورده CK45 باید مورد بررسی کیفی قرار گیرد. این بررسی شامل ارزیابی زبری سطح، وجود ترکها و نواقص احتمالی است. در این مرحله، اگر ایرادی در سطح مشاهده شود، ممکن است نیاز به اصلاح و سنگزنی مجدد داشته باشد تا کیفیت نهایی محصول تضمین شود.

کنترل کیفیت تولید میلگرد سنگ خورده CK45

کنترل کیفیت در تولید میلگرد سنگ خورده CK45 یکی از مراحل حیاتی است که تأثیر مستقیمی بر عملکرد و ایمنی سازههای بتنی دارد. برای اطمینان از اینکه محصولات تولید شده دارای ویژگیهای مطلوب و استاندارد هستند، از چندین آزمایش و تست کیفی استفاده میشود. این آزمایشات بهمنظور ارزیابی خواص مکانیکی و فیزیکی میلگرد انجام میگیرند.

یکی از مهمترین آزمایشات در کنترل کیفیت میلگرد سنگ خورده CK45، تست کشش است. این آزمایش بهمنظور اندازهگیری استحکام تسلیم انجام میشود. در این تست، نمونهای از آن تحت کشش قرار میگیرد تا مشخص شود که آیا استحکام تسلیم آن به حداقل مقدار استاندارد ۴۹۰ مگاپاسکال (MPa) میرسد یا خیر. استحکام تسلیم بهعنوان یک معیار کلیدی برای ارزیابی مقاومت آن در برابر بارهای اعمالی شناخته میشود. اگر میلگرد نتواند این استحکام را تأمین کند، احتمال بروز شکست یا کمانش در سازههای بتنی افزایش مییابد، که این موضوع میتواند به خطرات جدی منجر شود. بنابراین، انجام این تست بهمنظور اطمینان از کیفیت و قابلیت اطمینان آن در پروژههای مختلف ضروری است.

آزمایش خمش نیز یکی دیگر از تستهای مهم در فرآیند کنترل کیفیت میلگرد سنگ خورده CK45 است. این آزمایش بهمنظور ارزیابی رفتار میلگرد تحت بارهای خمشی طراحی شده است. در این تست، میلگرد تا زاویه ۱۸۰ درجه خم میشود و باید بررسی شود که آیا در این حالت ترکخوردگی یا شکستگی در آن ایجاد میشود یا خیر. عدم ترکخوردگی در این آزمایش نشاندهنده قابلیت انعطافپذیری و استحکام است. در واقع، محصولی که بتواند بدون ترکخوردگی این آزمایش را پشت سر بگذارد، نشاندهنده این است که در برابر بارهای خمشی و تغییرات شکل بهخوبی عمل میکند.

در واقع کنترل کیفیت در تولید میلگرد سنگ خورده CK45 نهتنها بهمنظور تأمین استانداردها و الزامات فنی صورت میگیرد، بلکه بهعنوان یک عامل کلیدی در حفظ ایمنی و دوام سازههای بتنی نیز محسوب میشود. میلگردی که از نظر کیفیت کنترل شده و تستهای مربوط به استحکام تسلیم و خمش را با موفقیت پشت سر گذاشته باشد، میتواند بهعنوان یک عنصر اصلی در سازههای مختلف مورد استفاده قرار گیرد. همچنین، وجود یک سیستم کنترل کیفیت مؤثر به تولیدکنندگان این امکان را میدهد که با اطمینان بیشتری محصولات خود را عرضه کنند و رضایت مشتریان را جلب نمایند.

مزایای تولید میلگرد سنگ خورده CK45

یکی از مزایای بارز میلگرد سنگ خورده CK45، افزایش چسبندگی آن با بتن است. زبری سطحی ایجاد شده ناشی از فرآیند سنگزنی باعث میشود که میلگرد بهتر با بتن ترکیب شود. این ویژگی بهویژه در سازههای مرتفع از اهمیت بالایی برخوردار است، زیرا خطر لغزش و جدا شدن میلگرد از بتن را به حداقل میرساند. در سازههای بتنی، چسبندگی مناسب میان میلگرد و بتن تأثیر مستقیمی بر استحکام و پایداری سازه دارد. با استفاده از میلگرد سنگ خورده CK45، مهندسان میتوانند اطمینان حاصل کنند که سازههای ساخته شده تحت بارگذاریهای مختلف، عملکرد بهتری خواهند داشت و احتمال بروز مشکلات ناشی از لغزش بهطور قابل توجهی کاهش مییابد.

مقاومت در برابر خوردگی نیز یکی دیگر از مزایای مهم میلگرد سنگ خورده CK45 بهشمار میآید. پوشش اکسیدی طبیعی که در نتیجه فرآیند سنگزنی بر روی میلگرد ایجاد میشود، بهعنوان یک لایه محافظ عمل میکند. این لایه محافظ بهطور مؤثری از میلگرد در برابر عوامل خورنده مانند رطوبت، نمک و مواد شیمیایی موجود در محیط محافظت میکند. به این ترتیب، میلگرد سنگ خورده CK45 میتواند بهعنوان یک گزینه مناسب برای پروژههای ساخت و ساز در شرایط جوی مختلف و مناطق دریایی در نظر گرفته شود. این ویژگی بهویژه برای سازههای بتنی در معرض رطوبت و آسیبهای شیمیایی اهمیت دارد و به افزایش عمر مفید این سازهها کمک میکند.

علاوه بر ویژگیهای فنی، میلگرد سنگ خورده CK45 به دلیل هزینههای مقرون به صرفه نیز مورد توجه قرار میگیرد. برآوردها نشان میدهد که استفاده از این میلگرد میتواند تا ۱۵% نسبت به میلگردهای اپوکسی شده صرفهجویی در هزینهها داشته باشد. این صرفهجویی بهویژه برای پیمانکاران و سازندگان پروژههای بزرگ اهمیت دارد، زیرا هزینههای کلی پروژه را کاهش میدهد و در عین حال عملکرد و کیفیت سازهها را حفظ میکند. در شرایطی که تأمین مالی پروژهها یکی از چالشهای اصلی است، این ویژگی میتواند بهعنوان یک مزیت رقابتی برای تولیدکنندگان و پیمانکاران محسوب شود.

کاربردهای اصلی تولید میلگرد سنگ خورده CK45

یکی از مهمترین کاربردهای میلگرد سنگ خورده CK45 در سازههای بتنی مسلح است. در این نوع سازهها، بهعنوان تقویت کننده در بتن استفاده میشود تا استحکام و پایداری سازه را افزایش دهد. فونداسیونها، ستونها و دالها از جمله اجزای کلیدی سازههای بتنی هستند که بهطور گسترده از آن بهره میبرند. فونداسیونها بهعنوان پایه سازهها، نیاز به استحکام و چسبندگی بالایی دارند. استفاده از میلگرد سنگ خورده CK45 در فونداسیونها باعث میشود که این سازهها در برابر بارهای مختلف، از جمله فشارهای زمین و بارهای سازهای، مقاومت بیشتری داشته باشند. همچنین، در ستونها که بارهای عمودی را تحمل میکنند، این مقطع باعث افزایش تحمل بار و کاهش احتمال شکست میشود. دالها نیز بهعنوان سطوح افقی در سازهها، با استفاده از آن میتوانند استحکام و مقاومت لازم را در برابر بارهای وارده داشته باشند.

کاربرد دیگر میلگرد سنگ خورده CK45 در ساخت پلها و تونلها است. این سازهها بهدلیل شرایط خاص و بارهای دینامیکی که در طول عمر خود تجربه میکنند، نیاز به مواد و مصالح با کیفیت بالا دارند. این مقطع به دلیل ویژگیهای مکانیکی و مقاومت در برابر تنشهای دینامیکی، انتخاب مناسبی برای این نوع پروژهها است. در پلها، میلگرد سنگ خورده CK45 بهعنوان تقویت کننده در نقاط کلیدی مانند تیرها و دالها بهکار میرود. این میلگرد با افزایش استحکام و چسبندگی، به پلها کمک میکند تا در برابر بارهای متغیر و دینامیکی ناشی از ترافیک و عوامل محیطی مقاومت کنند. همچنین، در ساخت تونلها که تحت فشار زمین و عوامل خارجی قرار دارند، استفاده از میلگرد سنگ خورده CK45 میتواند به افزایش ایمنی و دوام سازه کمک کند. این میلگرد بهعنوان یک عنصر کلیدی در تقویت دیوارههای تونل و جلوگیری از ریزشهای ناخواسته عمل میکند.

البته ویژگیهای فنی میلگرد سنگ خورده CK45 از جمله استحکام بالا، مقاومت در برابر خوردگی و چسبندگی مناسب با بتن، آن را به انتخابی ایدهآل برای استفاده در سازههای بتنی مسلح و پروژههای زیرساختی تبدیل کرده است. این میلگرد بهدلیل زبری سطحی که از طریق فرآیند سنگزنی بهدست میآید، چسبندگی بیشتری با بتن ایجاد میکند و به این ترتیب، عملکرد بهتری در برابر بارهای مختلف خواهد داشت.

استانداردهای مهم تولید میلگرد سنگ خورده CK45

تولید میلگرد سنگ خورده CK45 بهعنوان یکی از محصولات کلیدی در صنعت ساخت و ساز، نیازمند رعایت استانداردهای معتبر بینالمللی است. این استانداردها نهتنها به تضمین کیفیت و ایمنی میلگردها کمک میکنند بلکه به تولیدکنندگان نیز اجازه میدهند تا محصولات خود را با اطمینان بیشتری در بازار عرضه کنند. دو استاندارد مهم که در تولید میلگرد سنگ خورده CK45 رعایت می شوند، شامل ISO 6935-2 و ASTM A615 هستند.

استاندارد ISO 6935-2 بهعنوان یکی از مهمترین استانداردها در زمینه میلگردهای فولادی شناخته میشود. این استاندارد بهطور خاص الزامات فنی و مشخصات مربوط به میلگردهای فولادی کربنی را تعیین میکند. ISO 6935-2 شامل نکات کلیدی در مورد خواص مکانیکی، شیمیایی و فیزیکی میلگرد سنگ خورده CK45 است که تولیدکنندگان باید آنها را رعایت کنند. یکی از جنبههای اساسی این استاندارد، تعریف حداقل استحکام تسلیم و استحکام کششی میلگردها است. با رعایت این الزامات، تولیدکنندگان میتوانند اطمینان حاصل کنند که محصولات تولیدی از استحکام کافی برای تحمل بارهای مختلف برخوردارند. همچنین، این استاندارد به راهنمایی در زمینه روشهای آزمون و ارزیابی کیفیت میلگردها نیز میپردازد. این ویژگی باعث میشود که در تولید میلگرد سنگ خورده CK45 تحت استاندارد ISO 6935-2، بهعنوان محصولاتی با کیفیت و قابل اعتماد در صنعت ساخت و ساز شناخته شود.

استاندارد ASTM A615 نیز بهعنوان یکی از استانداردهای معتبر در تولید میلگردهای کربنی در ایالات متحده آمریکا شناخته میشود. این استاندارد بهطور خاص مشخصات فنی و الزامات مربوط به میلگردهای کربنی برای استفاده در سازههای بتنی را تعیین میکند. ASTM A615 به تولیدکنندگان کمک میکند تا میلگردهایی با ویژگیهای مکانیکی و شیمیایی مناسب تولید کنند که قادر به تحمل بارهای سنگین و شرایط سخت محیطی باشند. این استاندارد همچنین به ویژگیهای خاصی مانند مقاومت در برابر خوردگی و سختی میلگردها توجه میکند. با توجه به اینکه میلگرد سنگ خورده CK45 در سازههای بتنی مسلح و پروژههای عمرانی بزرگ بهکار میرود، رعایت الزامات ASTM A615 به تولیدکنندگان این امکان را میدهد که محصولاتی با عملکرد بهتر و دوام بالاتر ارائه دهند. بهویژه، در پروژههایی که تحت فشار و بارهای دینامیکی قرار دارند، رعایت این استاندارد بسیار حیاتی است.

به بیان دیگر، رعایت این استانداردها در تولید میلگرد سنگ خورده CK45 بهعنوان یک الزام اساسی محسوب میشود. این استانداردها به تولیدکنندگان مانند ما، این امکان را میدهند که محصولات خود را با اطمینان بیشتری در بازار معرفی کنند و مشتریان را از کیفیت و ایمنی محصولات مطمئن سازند. علاوه بر این، تولید میلگرد سنگ خورده CK45 تحت استانداردهای ISO و ASTM میتواند به کاهش خطرات ناشی از شکست سازهها کمک کند و به این ترتیب، ایمنی و دوام پروژههای ساختمانی را افزایش دهد.